El 1 de octubre, el laboratorio de alta tensión de Tridelta Meidensha GmbH en Hermsdorf…

Digitalización Industrial. Entrevista con TRIDELTA MEIDENSHA GmbH.

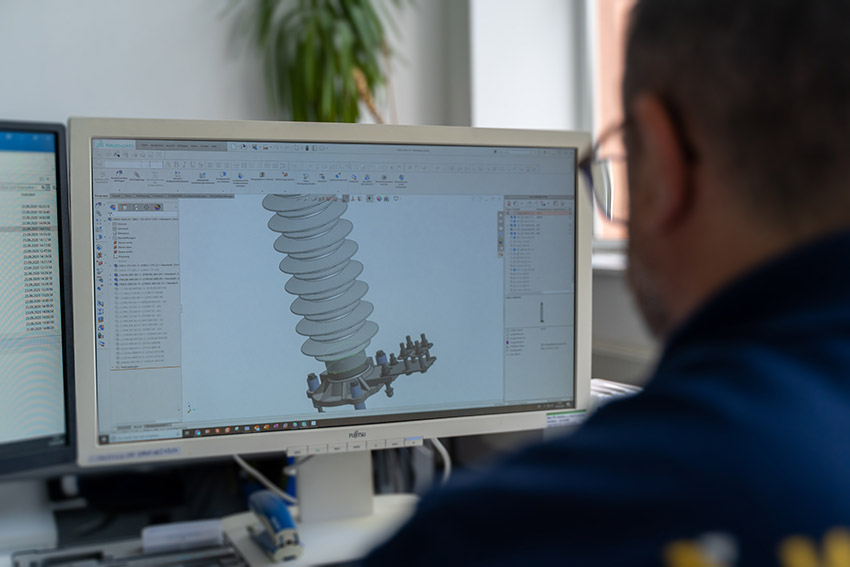

Tridelta Meidensha GmbH es una empresa mediana en Turingia, Alemania, que produce descargadores de sobretensión de óxido metálico para la protección contra sobretensiones en sistemas de energía eléctrica de media y alta tensión de hasta 800kV. La compañía mira hacia atrás a una larga historia de la compañía que se remonta a 1889, cuando producían aisladores para sistemas eléctricos.

En los años sesenta, Tridelta comenzó a producir descargadores de sobretensión de carburo de silicio, y más tarde descargadores de sobretensión de óxido de zinc con envolventes de porcelana para satisfacer el aumento continuo en la demanda de los clientes y los niveles de voltaje. Hoy en día, son uno de los principales fabricantes de descargadores de sobretensión con tecnologías de producción sofisticadas, materiales de última generación y diseños de vanguardia. Además, su portafolio de equipos comprende una variedad de dispositivos accesorios mecánicos y electrónicos para la evaluación de la condición y el mantenimiento.

Easy Engineering (E.E.): ¿Cuáles son los productos/soluciones más digitalizados?

TRIDELTA: Nuestro «smartCOUNT» es el último desarrollo de una serie de dispositivos de monitoreo de sobretensiones para el mantenimiento predictivo. Este dispositivo rastrea los descargadores de sobretensiones defectuosos en función de los patrones característicos de corriente de fuga del descargador de sobretensiones, justo antes de que fallen y causen un apagón en la línea de transmisión de energía.

E.E: ¿Cuáles son las características de estos productos/soluciones?

TRIDELTA: El dispositivo consiste en un Datalogger instalador en un descargador de sobretensiones y un Transponderpad para la extracción de datos. El Datalogger es capaz de cubrir una impresionante gama de corrientes, desde corrientes de fuga hasta de un microamperio hasta corrientes de descarga transitorias de 100 kilo amperios. Su fuente de alimentación funciona de manera autosuficiente al recolectar la energía de la señal de medición pura mientras el dispositivo mantiene su consumo de energía en unos pocos nanoamperios mediante el uso de la tecnología de microcontrolador de ultra baja potencia ARM Cortex M3 de última generación. El llamado Transponderpad utiliza una tecnología de radio llamada NFC para la transmisión de datos que anteriormente se había desarrollado para el pago sin contacto con teléfonos inteligentes. La configuración y el manejo de datos se llevan a cabo con un teléfono inteligente y la aplicación smartCOUNT utilizando la interfaz NFC. Se puede acceder a los datos por teléfono, descargarlos en la PC o cargarlos en la plataforma smartCOUNT Cloud, donde se condicionan, muestran y evalúan valores físicos importantes. La plataforma SmartCOUNT Cloud incluye un algoritmo inteligente para detectar patrones sospechosos, alerta al usuario y marca los dispositivos en una visión general bien organizada de la flota de descargadores de sobretensión.

E.E: ¿Cuáles son los beneficios para los usuarios?

TRIDELTA: Mantenimiento Predictivo significa poder reemplazar el equipo antes de que falle. Esto es de gran importancia para las empresas de servicios públicos de todo el mundo, ya que las interrupciones causan daños en transformadores extremadamente costosos y otros equipos de alto voltaje, un alto esfuerzo de mantenimiento y penalidades debido a la falta de suministro de energía.

Con nuestro smartCOUNT es posible detectar realmente los descargadores de sobretensiones afectados por el envejecimiento o por falla y decidir por el reemplazo, reducir las paradas programadas y las interrupciones no planificadas.

E.E: ¿En qué tipo de proyectos se utilizan?

TRIDELTA: Típicamente para:

- Antiguos y nuevos descargadores de sobretensiones para controlar su salud y predecir su final de vida útil;

- Líneas de transmisión, donde las sobretensiones protegen cientos de kilómetros de líneas aéreas de destellos debido al impacto de un rayo;

- Trenes eléctricos de alta velocidad de hasta 300 km/h;

- Centrales nucleares, centrales hidroeléctricas y otras;

- Fuentes de alimentación de alto voltaje de grandes consumidores como la industria siderúrgica;

- Estaciones de prueba de alta tensión en entornos climáticos hostiles.

E.E: ¿Tienen previsto implementar la digitalización en otros productos/soluciones?

TRIDELTA: Sí, actualmente lanzamos el próximo proyecto, basado en el smartCOUNT con funcionalidad IoT.

E.E: ¿Qué importancia tiene la digitalización en su campo?

TRIDELTA: Todavía la industria de alto voltaje es bastante conservadora, pero con nuestros productos impulsamos el desarrollo y la aceptación de nuevas tecnologías. También formamos parte del grupo de normalización IEC TC37.

E.E: ¿En qué dirección crees que se dirige la digitalización?

TRIDELTA: Claramente para cubrir completamente las industrias en general. En el sector energético es difícil porque los equipos de energía digitalizados conllevan un gran riesgo de acceso no autorizado a importantes funciones de seguridad. Por lo tanto, los proveedores como nosotros deben prestar gran atención al diseño y la aplicación responsables. Además, existen muchas soluciones especializadas para equipos de medición, protocolos de comunicación y sistemas de datos, existe una clara necesidad de uniformidad y estandarización. El enfoque en los sistemas digitales en equipos de alta tensión será la conformidad y la seguridad.

E.E: ¿Cuál fue la retroalimentación de los empleados con respecto al proceso de digitalización?

TRIDELTA: Tenemos un gran interés en esas nuevas tecnologías dentro de nuestra empresa, trajimos presentaciones regulares en la empresa para presentar y explicar los últimos hallazgos y desarrollos.

E.E: ¿Qué industrias crees que estarán más digitalizadas en el futuro?

TRIDELTA: Es definitivamente la industria de la energía eléctrica y la automotriz.

E.E: ¿La situación actual hizo que su empresa implementara la digitalización antes de lo previsto?

TRIDELTA: Sí, la presión del mercado por un dispositivo como este aumentó día a día. Luchamos duro para impulsar el desarrollo, de todos modos, tuvimos una prueba piloto de 18 meses en varios países y condiciones ambientales para verificar la calidad del dispositivo en servicio en circunstancias de la vida real.

E.E: ¿Cuáles son sus previsiones para el primer semestre de 2021?

TRIDELTA: Bueno, acabamos de recibir un gran pedido para un proyecto en Vietnam. El creciente número de proyectos de referencia da a los clientes de todo el mundo cada vez más confianza y con ello más éxito para nosotros. Hasta ahora, hemos resuelto varios descargadores de sobretensiones sospechosos que sufren de ingreso de humedad y envejecimiento de material junto con nuestros clientes en todo el mundo, solo con nuestro dispositivo.

Fuente: Easy Engineering Magazine International. "INDUSTRIAL DIGITALIZATION. INTERVIEW WITH TRIDELTA MEIDENSHA GMBH". Disponible en https://easyengineering.eu/industrial-digitalization-interview-with-tridelta-meidensha-gmbh/ Traducido por: TÉCNICA FASE, S.A. – Representantes exclusivos de TRIDELTA MEIDENSHA para la República Bolivariana de Venezuela

This Post Has 0 Comments